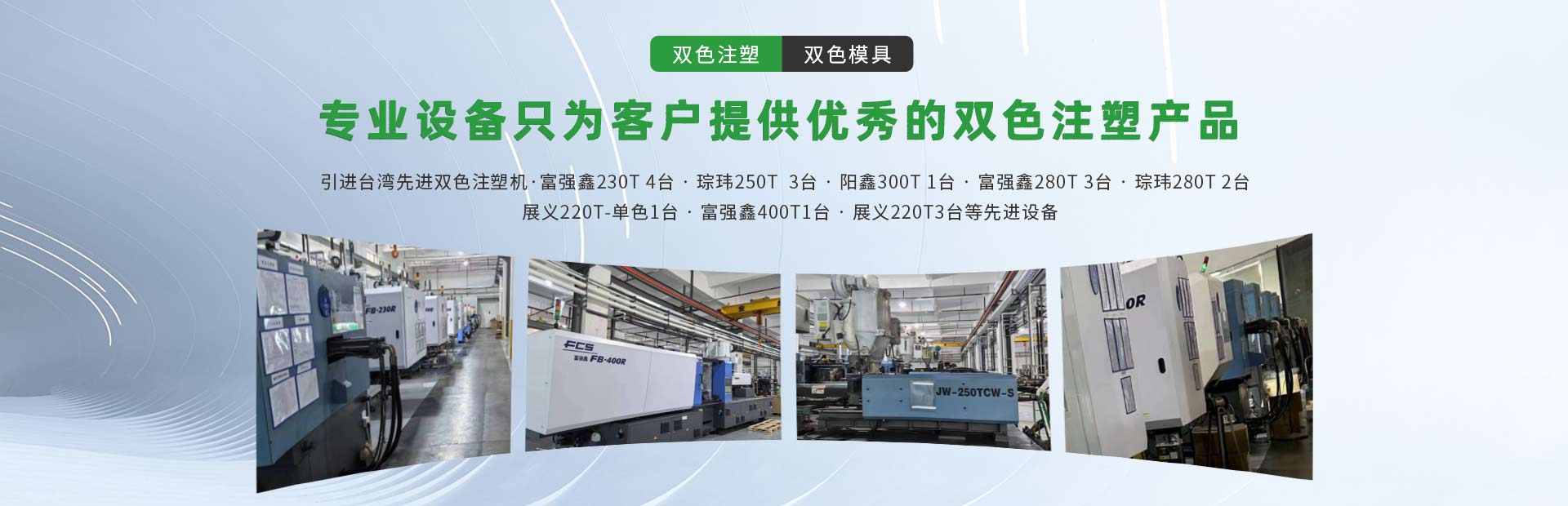

雙色注塑之注塑機的成型工藝過程

注塑機是注塑成型機的簡稱,隨著科學技術的日新月異,注塑技術已經深入人們的日常生產生活。注塑機的節能、高效、環保等優點使其被廣泛應用于農業發展、建筑建材、文教衛生、交通運輸、機電等各個領域。提高了生產效率,促進了我國環境保護事業的發展。注塑機要是利用塑料的熱物理性質原理,借助注射油缸的活塞的推力,在高速、高壓下,將已經熔融料注射到模具的型腔中,經固化冷卻定型通過頂出裝置取得制品的過程。

1、加料。將粉狀塑料加入機筒。

2、熔融。通過螺桿的旋轉與機筒外壁加熱熔融塑料。塑化的實現質量的好壞,直接關系到成型制品質量的好壞。

3、施壓注射。往注射缸內注入壓力油,螺桿向前推進,從而高壓高速的將熔料注入模具內(注射必須保證有足夠的壓力和速度。因為較高的壓力會在模腔中產生很高的壓力,即合模力)。

4、充模、計時冷卻。保壓(之所以保壓是為了一是防止模腔中熔料的反流,二是及時補充物料,三是保證制品的密度和尺寸公差),冷卻,固化成型。

5、取件。

6、zui后閉模,開啟下一循環。

雙色注塑之注塑機的幾種加料方式

加料方式有三種:前加料、后加料和固定加料。一般根據噴嘴和物料情況選擇合適的加料方式。

1. 前加料:每次注射完成,塑化達到預塑要求后,注射座后退,直至下一工作循環時再前進,使噴嘴與模具接觸,進行注射。這種方法用于噴嘴溫度不易控制、背壓較高、防止回流的場合。

2. 后加料:注射完成注射座就后退,然后再進行預塑,待下一工作循環開始時,注射座再前進進行注射。這種方法用于噴嘴溫度不易控制及加工潔凈塑料。

3. 固定加料: 在整個注塑成型過程中,噴嘴與模具一直保持接觸。這種方法適用于噴嘴溫度易控制,及塑料成型溫度范圍較廣的情況。